Żelazie plastyczne charakteryzuje się unikalną mikrostrukturą, która składa się z sferycznie ukształtowanych guzków grafitowych rozproszonych w stałej matrycy ferrytu lub perlitu. Sferyczna struktura grafitu różni się znacząco od płatkowego grafitu występującego w szarym żeliwie. Te sferyczne guzki grafitowe działają jako strefy zanurzające energię i zapewniają wysoką plastyczność, umożliwiając materiałowi bardziej równomierne wchłanianie i rozkład stresu. Ta unikalna struktura zmniejsza ryzyko tworzenia pęknięć w warunkach wysokiej stresu, czyniąc żeliwa plastyczne jest wysoce odporne na wstrząsy mechaniczne i niewydolność zmęczeniową. To sprawia, że jest to szczególnie dobrze odpowiednie do aplikacji motoryzacyjnych, takich jak bloki silników, komponenty zawieszenia i wirniki hamulcowe, w których rezystancja uderzenia i rozkład naprężeń są krytyczne.

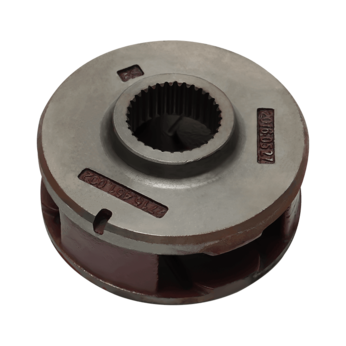

Żelazie plastyczne ma doskonałą wytrzymałość na rozciąganie w porównaniu do zwykłego szarego żeliwa i niektórych gatunków aluminium. Materiał może wytrzymać znaczne naprężenie mechaniczne bez pękania lub odkształcenia. Ta cecha jest szczególnie ważna w przypadku komponentów motoryzacyjnych, które muszą znosić warunki o wysokim obciążeniu. Na przykład wału korbowe, kale zamachowe i bębny hamulcowe wykonane z żeliwa plastycznego mogą obsłużyć intensywne siły generowane podczas pracy silnika lub hamowania bez utraty integralności strukturalnej. Wytrzymałość na rozciąganie zapewnia, że części pozostają działające nawet przy wysokim naprężeniu mechanicznym, zapobiegając awarii, które mogą zagrozić bezpieczeństwu lub wydajności pojazdu.

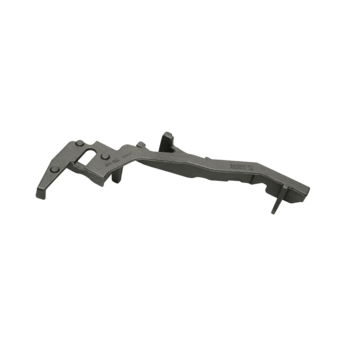

Odporność na zmęczenie jest kluczowym czynnikiem elementów narażonych na powtarzające się cykle ładowania i rozładowywania, takie jak te stwierdzone w silnikach motoryzacyjnych lub systemach zawieszenia. Mikrostruktura żelaza plastycznego pomaga zapobiec inicjowaniu i propagacji pęknięć, dzięki czemu jest znacznie bardziej odporna na niewydolność zmęczeniową niż inne materiały. Sferyczne guzki grafitowe działają jako koncentratory naprężeń, rozkładając naprężenie bardziej równomiernie i zmniejszając zlokalizowane punkty naprężenia, które w przeciwnym razie mogłyby prowadzić do pęknięć. W rezultacie części motoryzacyjne, takie jak ramiona zawieszenia, komponenty silnika i osie wykonane z żeliwa plastycznego, wykazują znacznie wyższą żywotność zmęczeniową i mogą wytrzymać lata wielokrotnego naprężenia bez awarii. Zwiększa to ogólną niezawodność i trwałość pojazdu.

Żelazie plastyczne ma doskonałą odporność na uderzenie w porównaniu z innymi formami żeliwa. Wynika to z plastyczności dostarczanej przez sferyczny grafit, który pozwala materiałowi pochłaniać obciążenie wstrząsu bez doświadczania katastrofalnej awarii. Gdy części motoryzacyjne są narażone na siły o wysokim wpływie, takie jak podczas kolizji, nagłego hamowania lub ciężkich warunków drogowych, żeliwne elementy żeliwne częściej zginają lub deformują elastycznie niż pęknięcie lub rozbicie. Na przykład części takie jak wirniki hamulcowe, elementy kierownicy i różnicowe obudowy korzystają z tej zwiększonej odporności na uderzenie, zapewniając dłuższą żywotność i niezawodność w trudnych warunkach jazdy.

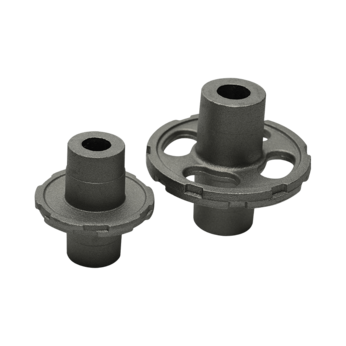

Żelazie plastyczne oferuje dobrą odporność na zużycie, co jest kluczowe dla komponentów motoryzacyjnych, które doświadczają ciągłego tarcia, takie jak pierścienie tłokowe, siedzenia zaworów i komponenty hamulcowe. Połączenie wysokiej twardości i plastyczności materiału pozwala mu wytrzymać siły ścierne zwykle spotykane podczas cykli pracy silnika lub cykli hamowania. Grafit w strukturze działa również jako smar, zmniejszając zużycie i tarcie między częściami godowymi. Przyczynia się to do długowieczności części, zmniejszając koszty konserwacji i poprawiając ogólną wydajność systemów motoryzacyjnych.

Żelazie plastyczne jest wysoce odporne na cykl termiczny i wysokie temperatury, co czyni go idealnym do zastosowań motoryzacyjnych narażonych na ekstremalne ciepło. Materiał ma dobrą równowagę przewodności cieplnej i rozszerzalności cieplnej, co pozwala wytrzymać zmiany temperatury bez znaczących zmian wymiarowych. Jest to szczególnie ważne w przypadku bloków silników, kolektora wydechowego i komponentów hamulca, które doświadczają wysokich temperatur podczas pracy. Materiał może skutecznie rozpraszać ciepło, zapobiegając naprężeniom termicznym i pęknięciu, które mogą wystąpić w mniejszych opornych na ciepło materiałach.