Maszyny budowlane i wyposażenie często działają w środowiskach na świeżym powietrzu i są często erodowane przez substancje żrące, takie jak deszcz, spray solne, gleba i chemikalia. Therefore, the surface treatment process of Części maszyn budowlanych stał się podstawowym ogniwem poprawy odporności na korozję. Poprzez leczenie drobnej powierzchni części mogą uzyskać silniejszy odporność na korozję bez zmiany wewnętrznych właściwości fizycznych, tym samym skutecznie przedłużając ich żywotność.

Różne procesy oczyszczania powierzchni są odpowiednie dla różnych środowisk żrących i mogą zapewnić precyzyjną ochronę części mechanicznych zgodnie z potrzebami. Na przykład ramiona podtrzymujące żelazo plastyczne i warsztaty żelazne wykorzystują różne technologie oczyszczania powierzchni, aby upewnić się, że ich odporność na korozję jest zmaksymalizowana po wystawieniu na środowiska mokrego i chemiczne.

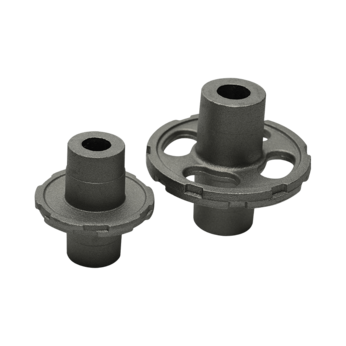

Spryskanie termiczne jest jedną z powszechnych technologii poprawy odporności na korozję części. Przez podgrzewanie metalu lub materiałów ceramicznych do stanu stopionego, a następnie rozpylanie ich na powierzchni części, tworząc solidną powłokę, wsporniki żelazne i ramiona podtrzymujące żelazo plastyczne mogą skutecznie blokować źródła korozji i zwiększyć odporność na zużycie powierzchni po rozpyleniu termicznym. Szczególnie w przypadku maszyn budowlanych części mechaniczne często znajdują się w środowisku pracy o wysokim obciążeniu. Proces rozpylania termicznego poprawia twardość powierzchni i odporność na zużycie, dzięki czemu części mogą wytrzymać tarcie i uderzenie w trudnych środowiskach przez długi czas, znacznie zmniejszając szkody spowodowane korozją i zużyciem oraz zapewniając ciągłe i stabilne działanie sprzętu mechanicznego.

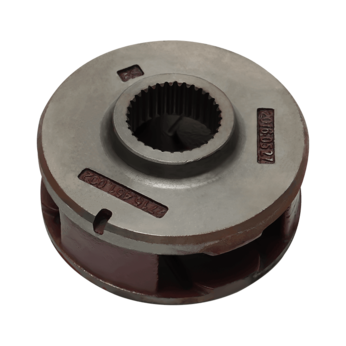

W przypadku niektórych maszyn budowlanych i sprzętu, które są szczególnie podatne na erozję rozpylającą sól, ocynkowanie jest bardzo skuteczną technologią oczyszczania powierzchni. Poprzez proces ocynkowania części takie jak bloki cylindrowej żelaza plastyczne (bloki cylindrów z żelaza) mogą tworzyć gęstą warstwę cynku na powierzchni. Ta warstwa cynku może nie tylko skutecznie izolować zewnętrzną wilgoć i powietrze, ale także zapewnić ochronną barierę dla części mechanicznych, aby zapobiec korozji za pomocą spray solnego i chemikaliów w wilgotnych środowiskach.

Zwłaszcza na obszarach przybrzeżnych problem korozji sprayu solnego na maszynach budowlanych jest szczególnie poważny, a części po ocynkowaniu mogą znacznie poprawić zdolność do odporności na korozję rozpylania solnego, przedłużyć żywotność obsługi sprzętu oraz zmniejszyć koszty konserwacji i wymiany spowodowane korozją.

Powłoka elektroforetyczna to kolejny powszechnie stosowany proces oczyszczania powierzchni, który jest szeroko stosowany w procesie produkcyjnym części maszyn budowlanych. Powłoka elektroforetyczna tworzy powłokę o wysokiej wytrzymałości poprzez zanurzenie części w powładzie, a następnie za pomocą pola elektrycznego, aby powłoka równomiernie przylegała do powierzchni części. Powłoka ma wyjątkowo silną odporność na korozję i może skutecznie zapobiegać uszkodzeniu części, oleju, oleju, kwasu i alkalicznego.

Powłoka elektroforetyczna może poprawić odporność na korozję części i komponentów, a także w pewnym stopniu może poprawić wygląd części, z lepszymi efektami wizualnymi. Zapewnia to skuteczne rozwiązanie problemów korozji, przed którymi stoją maszyny budowlane podczas długoterminowego użytkowania.

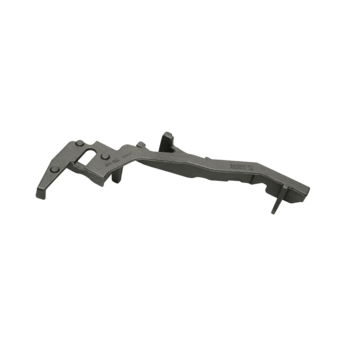

W przypadku kluczowych części, takich jak zaciski żelazne plastyczne, które są narażone na środowiska wysokiej temperatury i wysokiej wilgotności, powłoka elektroforetyczna może zwiększyć odporność na korozję i odporność na pogodę, zapewniając, że zaciski mogą nadal utrzymać doskonałą wydajność hamowania i stabilność podczas długoterminowego użytkowania.

Różne procesy oczyszczania powierzchni znacznie poprawiły odporność na korozję części maszyn budowlanych, zapewniając długoterminowe działanie maszyn budowlanych w złożonych środowiskach. Na przykład w ekstremalnych warunkach pogodowych ramiona podtrzymujące żelazo i średnie wsporniki żelaza mogą skutecznie uniknąć korozji spowodowanej przez wilgoć i chemikalia, przedłużając żywotność urządzenia.

Proces obróbki powierzchni może również poprawić siłę, twardość, odporność na tarcia i inne właściwości części, zmniejszyć wskaźnik awarii i poprawić ogólną wydajność sprzętu mechanicznego. To nie tylko skutecznie obniża koszty konserwacji firmy, ale także zmniejsza opóźnienia w budownictwie spowodowane przestojami sprzętu i poprawia wydajność pracy projektów budowlanych.

Wymagania branży budowlanej dotyczące wydajności i bezpieczeństwa sprzętu stale rosną, a wysoka odporność na korozję części maszyn budowlanych stała się popularną cechą na rynku. Zwłaszcza w przypadku maszyn budowlanych, które przez długi czas są narażone na trudne środowiska, części o wysokiej odporności na korozję mogą nie tylko poprawić stabilność i bezpieczeństwo sprzętu mechanicznego, ale także znacznie zmniejszyć częstotliwość konserwacji i wymiany, przynosząc w ten sposób znaczne korzyści ekonomiczne.